1. 预测策略设定

(1) 设定生产周期天数

(2) 设定历史出货天数

(3) 设定最小安全库存天数

(4) 设定最大安全库存天数

计算规则

平均出货数量 = 历史出货天数总计 / 历史出货天数

最小安全库存 = 平均出货数量 * 最小安全天数

最大安全库存 = 平均出货数量 * 最大安全天数

在途数量 = 已经下达生产工单的数量

触发时机:库存 + 在途数量 < 最小安全库存

计划数量 = 最大安全库存 – 库存 – 在途 + 需求数量(订单数量) + 最低安全库存

见以下生产计划单

2. 生产计划单

计算:392 = 519 – 103 – 30 + 6

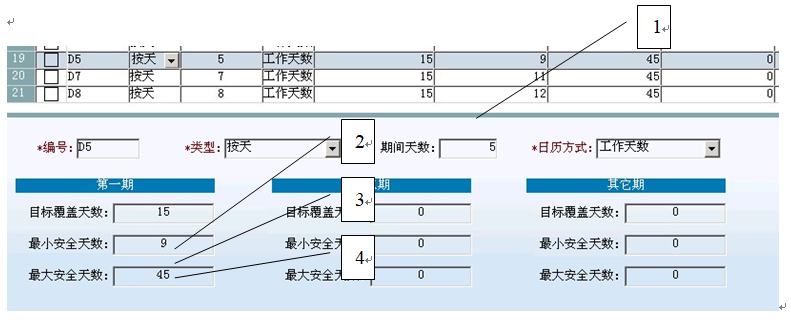

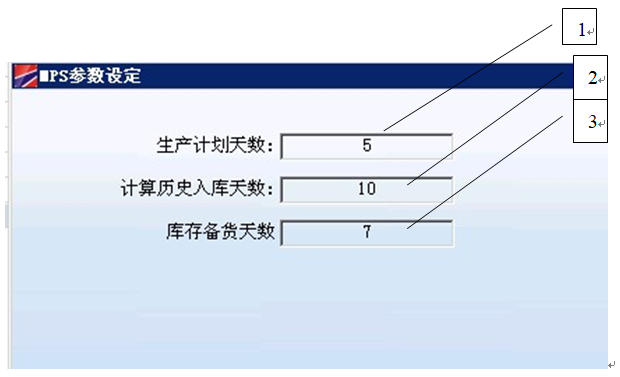

3. 生产计划设定

(1) 设定计划排程的天数

(2) 设定历史入库天数

(3) 设定库存备货天数

库存备货 = 库存备货天数 * 平均出货数量

计划数量 = 欠料数量 + 库存备货

平均入库数量 = 历史入库天数总数 / 历史入库天数

每天的计划数量 = 计划数量 * 产品难度系数 <= 平均入库数量

见以下排程表

4. 生产排程表

计算:计划数量 24 = 18(欠料) + 6(库存备货)

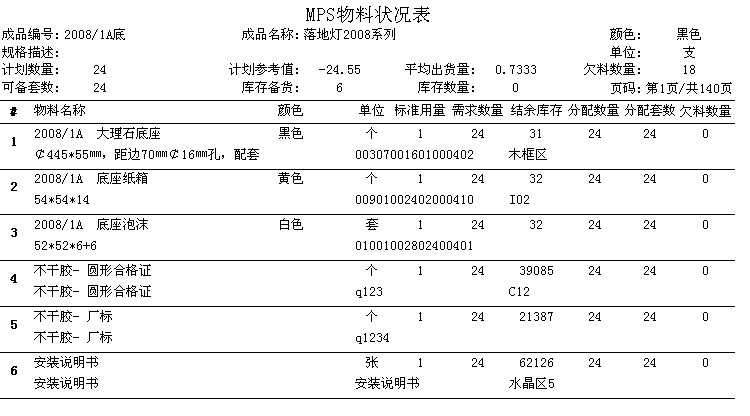

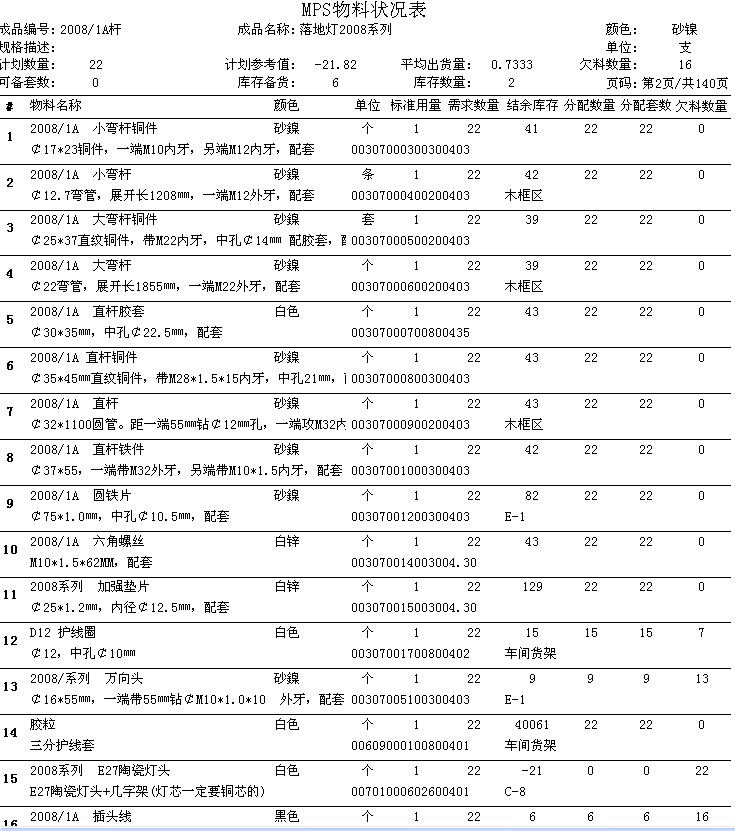

5. MPS物料状况表

计算出每个产品原材料的配套状况